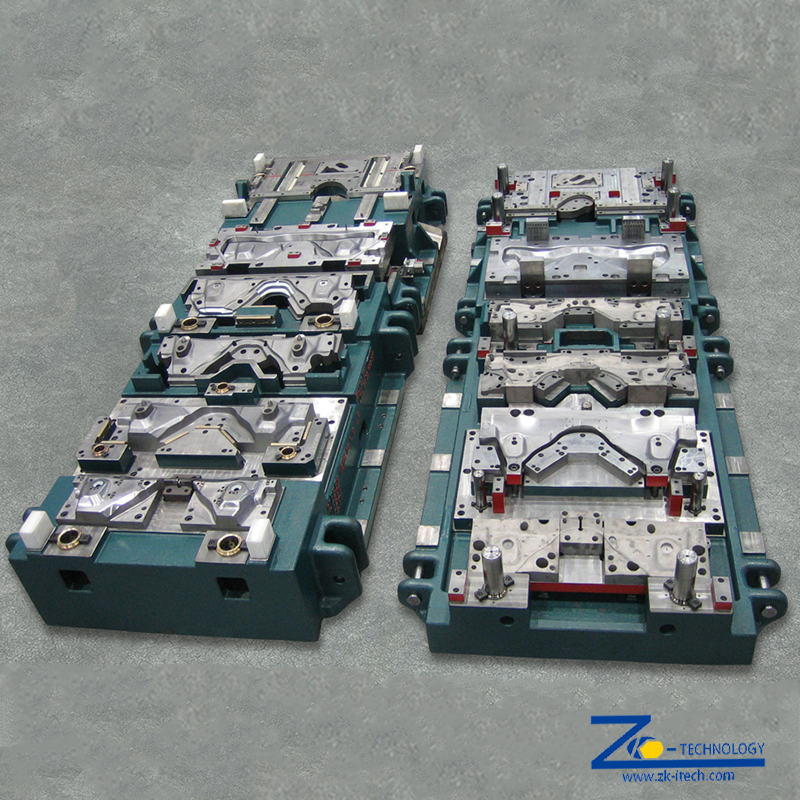

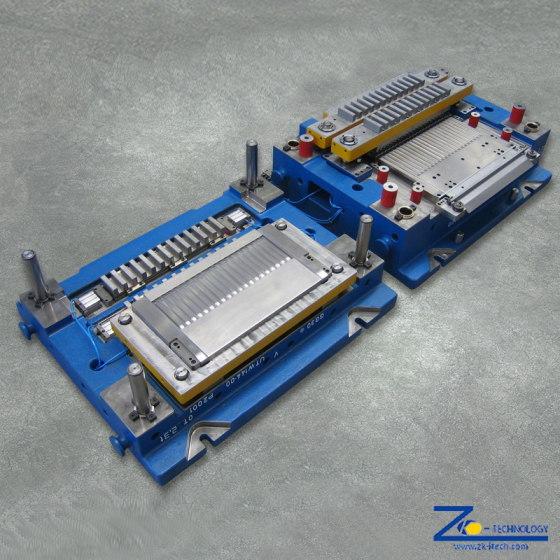

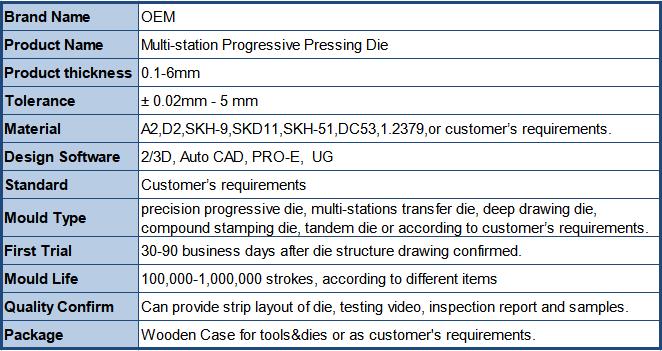

Wielostanowiskowa matryca do prasowania progresywnego

Wielostanowiskowa matryca do prasowania progresywnego to metoda obróbki metalu, która może obejmować wykrawanie, kucie, gięcie i kilka innych sposobów modyfikacji surowca metalowego, w połączeniu z automatycznym systemem podawania.

- Informacja

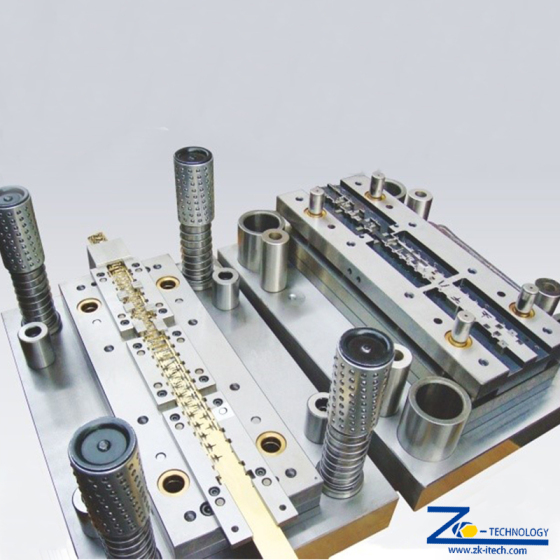

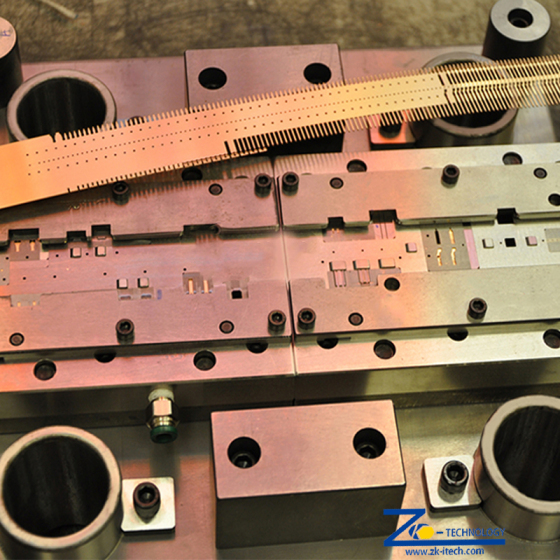

System podający przepycha pasek metalu (odwijany z kręgu) przez wszystkie stanowiska progresywnej matrycy tłoczącej.

[1] Każda stacja wykonuje jedną lub więcej operacji, aż do wykonania gotowej części. Stacja końcowa to operacja odcięcia, która oddziela gotową część od wstęgi nośnej. Pasmo nośne wraz z metalem wyciętym w poprzednich operacjach traktowane jest jako złom. Obydwa są wycinane, wybijane (lub z matryc), a następnie wyrzucane z zestawu matryc, a w produkcji masowej często przenoszone są do pojemników na złom za pomocą podziemnych przenośników taśmowych.

Progresywną matrycę tłoczącą umieszcza się w tłoczącej prasie tłoczącej. Gdy prasa porusza się w górę, górna matryca porusza się wraz z nią, co umożliwia podawanie materiału. Kiedy prasa przesuwa się w dół, matryca zamyka się i wykonuje operację tłoczenia. Z każdym ruchem prasy gotowa część jest usuwana z matrycy.

Ponieważ w każdym z nich wykonywana jest dodatkowa praca"stacja"matrycy ważne jest, aby pasek był przesuwany bardzo precyzyjnie, tak aby wyrównywał się z dokładnością do kilku tysięcznych cala podczas przemieszczania się od stanowiska do stanowiska. W kształcie kuli lub stożka"piloci"wprowadzić wcześniej przebite okrągłe otwory w pasku, aby zapewnić to wyrównanie, ponieważ mechanizm podający zwykle nie jest w stanie zapewnić niezbędnej precyzji długości podawania.

Tłoczenie progresywne można również wykonać na prasach transferowych. Są to prasy, które przenoszą komponenty z jednego stanowiska na drugie za pomocą środków mechanicznych"palce".

[2] W przypadku masowej produkcji części tłoczonych, które wymagają skomplikowanych operacji w prasie, zawsze zaleca się stosowanie prasy progresywnej. Jedną z zalet tego typu pras jest czas cyklu produkcyjnego. W zależności od części produkcja może z łatwością przekraczać 800 części na minutę. Jedną z wad tego typu pras jest to, że nie nadają się one do bardzo precyzyjnego głębokiego tłoczenia, czyli wtedy, gdy głębokość tłoczenia przekracza średnicę części. Jeśli to konieczne, proces ten przeprowadza się na prasie transferowej, która pracuje z mniejszą prędkością i opiera się na mechanicznych palcach, które utrzymują element na miejscu podczas całego cyklu formowania. W przypadku prasy progresywnej tylko część cyklu formowania może być prowadzona za pomocą tulei obciążonych sprężyną lub podobnych, co powoduje problemy z koncentrycznością i owalnością oraz niejednolitą grubość materiału. Inne wady pras progresywnych w porównaniu do pras transferowych to: zwiększony nakład surowca potrzebny do przenoszenia części, narzędzia są znacznie droższe, ponieważ są wykonane w blokach z bardzo małą niezależną regulacją na stanowisko; brak możliwości wykonania procesów w prasie wymagających opuszczenia taśmy przez część (np. beading, przewężanie, zawijanie kołnierzy, walcowanie gwintów, tłoczenie obrotowe itp.).

[3] Matryce są zwykle wykonane ze stali narzędziowej, aby wytrzymać duże obciążenia udarowe, zachować niezbędną ostrą krawędź tnącą i wytrzymać występujące siły ścierne.

Koszt zależy od liczby funkcji, które określają, jakie narzędzia będą musiały zostać użyte. Zaleca się, aby funkcje były jak najprostsze, aby ograniczyć koszty oprzyrządowania do minimum. Elementy znajdujące się blisko siebie stwarzają problem, ponieważ mogą nie zapewniać wystarczającego prześwitu dla stempla, co może skutkować powstaniem innej stacji. Problemem mogą być również wąskie nacięcia i wypukłości.

Nasze atuty

Możliwość rozwoju zawodowego i projektowania

Posiadamy doświadczony zespół badawczo-rozwojowy, a złożone, trudne formy można szybko formować i dokładnie projektować.

Zapewnienie jakości

Firma posiada zaawansowany sprzęt testujący i ściśle go wdrażaISO9001 i IATF 16949 certyfikacja. Istnieje możliwość wyeliminowania wszelkich problemów jakościowych w produkcji.

Dokładna dostawa

Posiadamy najwyższej klasy zaawansowany sprzęt do przetwarzania, skutecznie zapewniający szybką reakcję i sprawną obsługę.

Wprowadzenie biznesowe

ZK specjalizuje się w projektowaniu i produkcji różnych narzędzi do tłoczenia metali i jest dobry w produkcji precyzyjnych części do tłoczenia metali.

Nasza firma rozwija się stale od momentu jej powstania dzięki ciężkiej pracy profesjonalnych projektantów i całego pozostałego personelu. Obecnie jesteśmy w stanie wyprodukować różnego rodzaju oprzyrządowanie do tłoczenia sprzętu i oprzyrządowanie do tłoczenia części samochodowych, takie jak oprzyrządowanie progresywne, oprzyrządowanie do ciągłego ciągnienia, oprzyrządowanie do ręcznego przenoszenia maszynowego itp. Mamy duże doświadczenie w produkcji oprzyrządowania do maszyn tłoczących o wydajności od 60 Ton do800 ton.

Obecnie jesteśmy w stanie podjąć się szeregu działań związanych z rozwojem narzędzi, szczególnie dzięki dużemu doświadczeniu i dojrzałej technologii w projektowaniu i produkcji części samochodowych i części do urządzeń elektrycznych. Będziemy świadczyć usługi seryjne w zakresie projektowania, opracowywania, produkcji i produkcji części oprzyrządowania. Aby sprostać rosnącym wymaganiom naszych klientów, terminowo importujemy zaawansowane maszyny i wykwalifikowanych techników.

ZK poprzez zmierzenie części w celu ustalenia, czy spełniają one wymagany zakres tolerancji, a następnie dostarczenie ich klientom drogą morską/lądową/powietrzną i innymi środkami transportu zgodnie z różnymi metodami pakowania wymaganymi przez różnych klientów.